Wie entsteht eine Uhr? Wir zeigen Ihnen die verschiedenen Schritte am Beispiel Armin Strom, der jungen, innovativen Manufaktur aus Biel. Am Anfang steht ein weisses Blatt. Und eine Idee. «Wir definieren vorerst einmal, was wir überhaupt bauen wollen. Soll es eine feine, elegante Herrenuhr werden, eine sportliche Taucheruhr oder eine Schmuckuhr für die Damen? Soll sie einfach die Zeit anzeigen oder soll sie Komplikationen enthalten?» erläutert Uhrenentwickler Claude Greisler von Armin Strom das Vorgehen.

Die Armin Strom AG in Biel.

Sind diese grundsätzlichsten Eckdaten einmal festgelegt, wird definiert, was für ein Werk die Uhr antreiben soll. Bei Armin Strom ist das Blatt ein wenig weisser, weil die Firma ihre eigenen Werke produziert und darum wesentlich freier ist in der Gestaltung einer neuen Uhr. Doch schon bei der Konstruktion eines neuen Werks sind sehr viele technische Gegebenheiten und Gesetze zu berücksichtigen. Mechanische Uhren gibt es seit mehreren hundert Jahren, und erfunden wurde eigentlich schon fast alles. Darum sind viele Rahmenbedingungen aus Erfahrung bekannt.

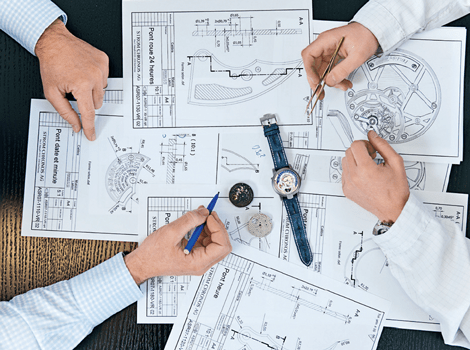

Claude Greisler, Chefentwickler und Serge Michel, CEO

Ein Uhrwerk enthält unter anderem sehr viele Zahnräder. Über Verzahnungen sind ganze Bücher geschrieben worden. Der Verband der Schweizer Uhrenindustrie (FH), wacht für die Uhrenindustrie über die Normung der Schweizerischen Uhrenindustrie (NIHS), in der für den Laien unvorstellbar komplizierte Themen mit so knackigen Titeln wie «Übersetzungsverzahnungen (Treibrad); Spitzbogenprofile; Abmessungen» geregelt werden. Bei der Herstellung eines eigenen Werks hat man also ein Interesse daran, sich an diese Normen zu halten. «Zudem muss ein Zahnrad auch produzierbar sein. Mit unserer eigenen Verzahnungsmaschine können wir viele Arten von Zahnrädern herstellen, aber es gibt technische Grenzen» sagt dazu Claude Greisler, Chefentwickler bei Armin Strom. Und fügt an: «generell müssen wir bei der Entwicklung von Anfang an beachten, dass alle Teile auch mit vernünftigem Aufwand produziert werden können, wenn die Uhr auch noch irgendwie zahlbar sein soll. Also nicht nur Zahnräder, sondern auch Achsen, Stifte, Brücken und was es sonst noch braucht in einem Uhrwerk.» Selbst die Manufaktur Armin Strom stellt nicht 100% ihrer Teile selber her. Für die Spiralfeder beispielsweise muss sie auf einen externen Lieferanten zurückgreifen. Auch dieser stellt gewisse Vorgaben, die wiederum in die Konstruktion des Werks zwingend einfliessen müssen.

Am Anfang steht das Werk

Wenn die Grundkonstruktion des Werks feststeht, sind auch seine Dimensionen bekannt. Diese wiederum sind relevant für Durchmesser und Bauhöhe des Uhrengehäuses. Wichtig sind auch die notwendigen Bohrungen für die diversen Achsen, durch die Aufzugswellen oder Drücker mit dem Werk verbunden werden. Hier ist ein Uhrenproduzent, der auf ein bestehendes Werk eines Herstellers wie der ETA zurückgreift, wesentlich stärker eingeschränkt, weil es sehr viele technische Vorgaben gibt, die unumstösslich sind. Die meisten Konstruktionen, bei denen beispielsweise Wellen oder Drücker umgelenkt werden, bewähren sich in der Praxis nicht wirklich dauerhaft; sie sind eher im Bereich «Basteleien» anzusiedeln. Eine oft verbreitete Unsitte ist es auch, kleine Werke «ab der Stange» in sehr grosse Uhren einzubauen. Einerseits sieht das unschön aus, vor allem, wenn man meint, es dann noch durch ein winzig kleines Guckfensterchen im Gehäuseboden sichtbar zu machen. Andererseits sind solche Konstruktionen immer mit dem Einsatz von überdimensioniert langen Aufzugswellen verbunden, einem regelrechten Synonym für Probleme.

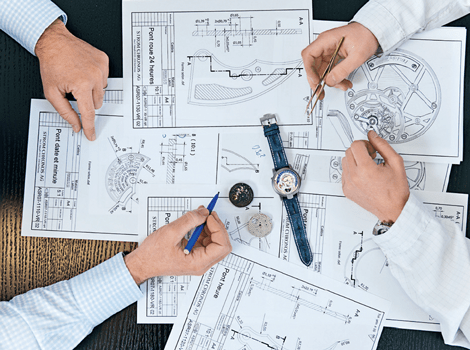

Mittels Drahterosion werden Präzisionsteile ausgeschnitten.

Design: Knochenarbeit

Für das Design des Gehäuses muss also in den meisten Fällen die Dimension des Werks festgelegt sein. Theoretisch ist aus das Umgekehrte möglich, in der Praxis aber eher selten. In der Regel beginnt das Design mit Zeichnungen und Skizzen. Wenn ein Design ausgewählt ist, kommt die planerische Knochenarbeit, die heute fast ausnahmslos am Computer erledigt wird. Die aktuellen CAD-Programme sind zwar enorm leistungsfähig, dennoch bleibt die Gestaltung eines schönen, ergonomisch guten Gehäuses eine zeitraubende Angelegenheit. Der Teufel liegt, wie so oft in der Uhrmacherei, im Detail. Bohrungen für die Wellen, Aufnahmen für die Glasdichtungen, Gewinde für die Bodenschrauben, Einpassung der Lunette – sehr viele letzlich nicht sichtbare Dinge entscheiden mit über die Qualität einer Uhr. Auch die Konstruktion der Bandanstösse ist von grosser Wichtigkeit. Wesentlich ist auch die Form und die Beschaffenheit von Kronen und Drückern. Die Produktion der Gehäuse erfolgt bei den wenigsten Uhrenfirmen «inhouse». Diese komplexen Arbeiten werden in der Regel an spezialisierte Gehäusehersteller vergeben, die wiederum oft Drücker und Kronen von anderen Spezialisten beziehen.

Einen massgebenden Anteil am Aussehen hat auch das Zifferblatt, das eigentliche Gesicht der Uhr. Im speziellen Fall von Armin Strom sind die Zifferblätter sehr zurückhaltend, da bei den Manufakturmodellen stets sehr viel vom Werk gezeigt wird und dadurch die Zifferblätter stark reduziert sind. Die Arbeit bleibt aber die gleiche: Formen, Materialien, Schriftarten und -grössen sowie die Farben müssen festgelegt werden. Auch Zifferblätter werden in der Regel von externen Spezialfirmen produziert. Dies liegt vor allem darin, dass die Herstellung von Zifferblättern sehr multidisziplinär ist. Gefragt ist Know-how in den Bereichen Metallverarbeitung, Galvanik, Gravur und Druck, das nur bei wenigen Uhrenfirmen intern vorhanden ist. Verbreitet ist die Teilfertigung, bei der in der Uhrenfirma selber noch gewisse Schritte wie der abschliessende Druck vorgenommen wird.

Uhrmacher am Werk: Der Zusammenbau

Öl dient als Kühlmittel, wenn der Profilfräser die Zähne in das Werkstück fräst.

Sind dann einmal alle Hauptkomponenten für die Uhr festgelegt und produziert, kommen die Uhrmacherinnen und Uhrmacher zum Zug. Ihr Anteil an der Arbeit hängt stark von der Fertigungstiefe eines Unternehmens ab. «Da wir den grössten Teil der Werkskomponenten selber herstellen, wird bei uns selbstverständlich auch das gesamte Uhrwerk zusammengebaut» sagt Armin Strom-Produktionschef Claude Greisler dazu. «Und dies stets von einer einzigen Person, die Verantwortung für das ganze Werk übernimmt. Sie erhält den ganzen «Kit», der sämtliche Teile enthält. Sind alle Komponenten verarbeitet, regliert dieser Uhrmacher das Werk auch gleich selber ein.» Bei Firmen mit grösseren Stückzahlen ist die Montage der Werke teilweise auf mehrere Schritte aufgeteilt, die dann von mehreren Personen ausgeführt werden. Fliessbandarbeit. Bevor das Werk dann in sein Gehäuse montiert wird, durchläuft es verschiedene, genau festgelegte Kontrollen. Stimmt die Gangreserve? Läuft das Werk präzise und erfüllt es die definierten Toleranzen? Erst dann erfolgt die «Vermählung» mit Zifferblatt und Gehäuse. Behutsam werden auch die Zeiger gesetzt, immer wieder wird genau kontrolliert.

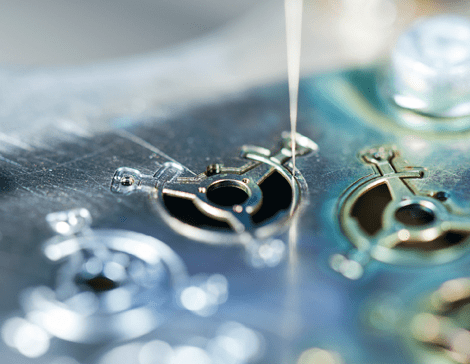

Armin Strom stellt bis auf wenige Ausnahmen alle Teile des eigenen Manufakturwerks selber her.

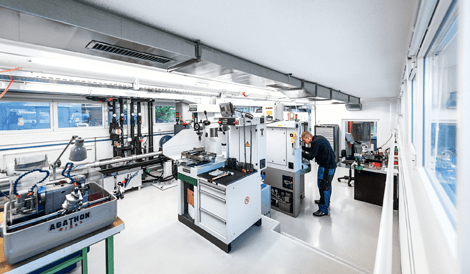

Der Staub als Feind

Alle diese Arbeiten müssen in möglichst sauberer Umgebung stattfinden. «Staub ist einer der grössten Feinde der Uhrmacherei» sagt Greisler dazu. «Wir haben bei unserer Produktion viel in Geräte für reine Luft und Staubfreiheit investiert.» Rigoros sind denn auch in den seriösen Uhrenateliers die Regeln für Sauberkeit. Leichter Überdruck sorgt dafür, dass beim Öffnen der Türen kein Staub in den Raum eindringt, klebrige Matten bei den Eingängen sammeln Staub und Schmutz von den Schuhen auf.

Der Uhrmacher baut die Einzelteile zusammen.

Ist die Uhr einmal fertig montiert, folgen weitere Kontrollen. Noch einmal wird, meist über mehrere Tage, der Gang kontrolliert, und das in verschiedenen Positionen. Die Gangwerte werden protokolliert – bei modern eingerichteten Firmen geschieht dies mit technischen Hilfsmitteln automatisch. Wichtig ist auch das Testen der Aufzugsleistung bei Uhren mit Werken mit automatischem Aufzug. Und auch ein Wasserdichtigkeitstest wird durchgeführt, denn es braucht wenig, damit eine Uhr nicht ganz dicht ist. Wichtig sind auch immer die optischen Kontrollen. Gibt es Kratzer? Hat sich eventuell doch noch ein Stäubchen im Innern versteckt, das erst mit Bewegung der Uhr zum Vorschein kommt? Nach Bestehen all dieser Kontrollen ist das edle Stück bereit zur Auslieferung. Ganz zum Schluss wird noch das passende Band montiert. Auch dieses wird zugekauft, denn die Bänderproduktion ist eine Kunst und eine Wissenschaft für sich. Selbst dieser letzte Schritt erfordert grosse Sorgfalt – immer wieder kommt es vor, dass bei der Bandmontage noch ein Malheur passiert. Eine kleine Unaufmerksamkeit, und schon ist das Gehäuse zerkratzt. Zu guter Letzt wird das fertige Stück in einer Schatulle versorgt, um seinem neuen Besitzer Freude zu bereiten.

Text: Hans Erb